隨著工業技術的不斷進步和發展,自動化控制和集成化應用已成為現代制造業的重要趨勢。伺服壓力機作為一種高性能的鍛造設備,具有卓越的自動化程度和集成化能力,在鍛件生產中發揮著重要的作用。本文將從自動化控制和集成化應用兩方面,探討伺服壓力機在鍛件生產中的優勢和應用前景。

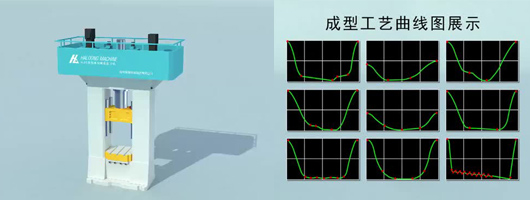

1. 可編程控制系統:伺服壓力機采用先進的可編程控制系統,可以實現對鍛造過程中的溫度、行程、速度等參數進行精確控制。通過合理設置控制程序,可以實現自動運行和連續生產,提高生產效率和產品質量的一致性。

2. 傳感器技術應用:伺服壓力機配備各類傳感器,能夠實時監測鍛壓力、變形情況、溫度等關鍵參數。利用傳感器所獲取的數據,可以實現鍛造過程的實時反饋和控制,確保鍛件的精確成形和質量穩定。

3. 自適應控制算法:伺服壓力機利用先進的自適應控制算法,能夠根據不同鍛件的特性和工藝需求,實現自動調整控制參數。這種自適應控制技術能夠在保證產品質量的同時,最大限度地提高生產效率和靈活性。

1. 數據互聯互通:伺服壓力機通過網絡和信息技術,可以與其他生產設備和系統進行數據互聯互通。通過集成化應用,各設備之間能夠實現數據共享和信息傳遞,實現生產過程的協調和優化。

2. 工藝參數配置集成:伺服壓力機可以與計算機輔助設計(CAD)系統進行集成,實現工藝參數的快速導入和配置。通過集成化應用,可以減少人工操作的出錯率和時間成本,提高生產效率和準確性。

3. 產線集成控制:伺服壓力機能夠與其他鍛造設備、物料輸送系統等進行集成控制,實現整個生產線的自動化協調運行。通過集成化應用,可以降低生產線上的能耗和材料浪費,提高生產效率和質量穩定性。

伺服壓力機作為一種自動化程度高的鍛造設備,具有優越的自動化控制和集成化應用能力。通過可編程控制系統、傳感器技術和自適應控制算法等手段,實現鍛造過程的精確控制和質量穩定。同時,伺服壓力機通過數據互聯互通、工藝參數配置集成和產線集成控制等方式,實現生產過程的協調和優化。未來,隨著自動化技術的不斷發展和應用,伺服壓力機在鍛件生產中的自動化控制和集成化應用將更加廣泛和深入,為鍛造行業的發展帶來新的機遇和挑戰。

在線咨詢

熱線電話

微信咨詢