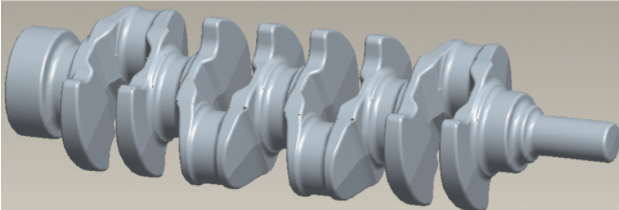

隨著汽車工業的發達,許多國家都致力于開發綠色環保、高性能發動機,因此發動機正向著增壓、高可靠性、低排放方向發展。曲軸作為發動機的心臟,正面臨著安全性和可靠性的嚴峻挑戰,傳統材料和制造工藝已無法滿足其功能要求,因此各專業曲軸生產廠家爭相引進新技術、新工藝,提高制造技術水平。

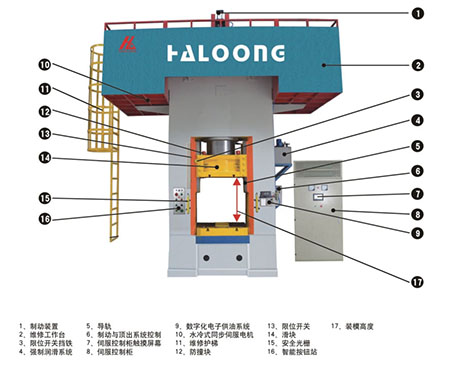

就目前狀況來講,先進智能設備和技術從基本依賴進口,到國內伺服技術發展迅速,鄭州華隆致力于研發伺服技術,2012年研發的伺服電動螺旋壓力機,在國內大小企業開始普遍應用。

以電動螺旋壓力機等高精度的自動線是鍛造曲軸生產的發展方向,在進行曲軸零件加工時,由于電動螺旋壓力機的沖壓式能量高,因此整個沖壓系統中控制了間隙環節,降低了加工過程中因運動間隙產生的振動,從而提高了曲軸加工精度和使用壽命。而且電動螺旋壓力機的加壓能量和響應速度準確快速,每個行程反復實施無出入的精準精密加壓,無需離合器的時間,能有效地減少設備費用,降低加工成本,這些方面都是企業在追求的智能鍛造發展。

關于目前國內曲軸生產線多數由普通機床組成,生產效率和自動化程度相對較低,工序的質量穩定性差,容易產生較大的瑕疵,難以達精準的加工要求。而且隨著貿易全球化的到來,各廠家已意識到了形勢的嚴峻性,紛紛進行技術改造,全力提升企業的競爭力,更是大量引進了先進設備和技術,,經智能鍛造成形和冷卻的曲軸的組織和性能均得到提升,也是檢驗智能鍛造系統的重要標準。

在線咨詢

熱線電話

微信咨詢