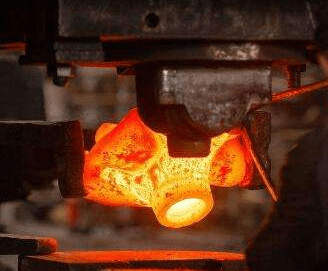

鍛造加工某種鍛件的時候,鍛造廠需要先確定鍛件鍛造的工藝,確定所需要的工藝方法,才能開始鍛造工作。鍛造工藝的確定在整個鍛件鍛造過程中起著很重要的作用,我們先來看看鍛造工藝的方案是如何確定的。

確定鍛造加工工藝的原則是以最少的勞動消耗,創造出最多的經濟效益。在保證產品質量與數量的前提下,在材料、設備、能源、勞動力總消耗中求極小值。對鍛造工藝來說表現在鍛件尺寸精度高、組織和性能滿足要求,原材料消耗少、鍛壓設備投資經濟適配、工具簡單、能耗低、勞動強度小、不污染環境。

一般工藝分析的任務可歸結為:根據鍛件功能特征、材質、形狀、尺寸精度、品質要求和生產批量,在已有的或可以獲得的設備、裝置、工具、能源、檢驗手段、管理水平和人員素質的條件下,提出可供采用的各種工藝方案。

在進行鍛造工藝分析時,必須考慮的問題:(1)能否滿足圖紙技術條件和質量標準;(2)能否滿足鍛件的功能;(3)保證質量的工序有無遺漏;(4)變形力或變形功能否降低;(5)加工余量是否可以減少;(6)材料利用是否充分,有無可能與其他零件聯合鍛造,一模多件或一坯多件;(7)鍛件結構是否合理,有無多余的敷料; (8)工序和工步是否已經最少;(9)金屬流線是否符合要求;(10)有沒有考慮冷鍛、精鍛、軋制、局部模鍛、分段模鍛、聯合模鍛、鍛焊等先進工藝。

在線咨詢

熱線電話

微信咨詢